A hegesztési technológia kiválasztása döntő szerepet játszik a minőség, tartósság és költséghatékonyság biztosításában. A különböző hegesztési eljárások – mint az AWI (TIG), MIG/MAG, BKI, ponthegesztés vagy csaphegesztés – más-más előnyöket kínálnak, attól függően, hogy milyen anyaggal, vastagsággal vagy gyártási környezettel van dolgunk. A minőségi hegesztés nemcsak esztétikai szempont, hanem a szerkezeti integritás és a hosszú távú működés egyik alapfeltétele is. Ebben a blogcikkben átfogó képet nyújtunk a legelterjedtebb hegesztési technológiákról, bemutatjuk azok gyakorlati felhasználási lehetőségeit, előnyeit, hátrányait, és segítünk eligazodni abban, hogy melyik hegesztési megoldás lehet a leginkább költséghatékony az adott projekt céljaihoz mérten.

Volfrámelektródás, semleges védőgázas ívhegesztés, AWI (TIG) hegesztés: a precizitás bajnoka

Az AWI hegesztés kiemelkedő előnyei közé tartozik a magas szintű precizitás és szabályozhatóság, amely tiszta és esztétikus varratokat eredményez. Ennél az eljárásnál egy volfrám elektróda és a munkadarab között jön létre a villamos ív, jellemzően argon védőgázban, amely megolvasztja az alapanyagot és az általában pálcával hozzáadagolt hozaganyagot. Ez az eljárás különösen alkalmas vékony anyagok hegesztésére és olyan helyzetekre, ahol a varratok megjelenése is fontos szempont. Az AWI hegesztés széles körű anyagválaszték esetén alkalmazható, alumíniumtól a titánig, beleértve a rozsdamentes acélt és a rezet is.

A fejlett AWI hegesztőgépek képesek váltakozóárammal történő (AC) hegesztésre is, amely segít eltávolítani az alumínium esetében az oxidréteget miközben megakadályozza a volfrámelektróda túlmelegedését. Tovább korszerű technológia az AWI hegesztés területén az impulzus üzemű hegesztés. Ekkor egy alacsonyabb alapáramot használunk a kialakult ív fenntartására és a pillanatnyi nagyobb áramokat a hegesztéshez,így jelentősen csökkenthető a hőbevitelé és ezáltal az alkatrészek deformációja.

Bár az AWI hegesztés során alkalmazott védőgázok drágábbak, és a folyamat lassabb más eljárásoknál, illetve használata nagy gyakorlatot igényel, a végeredmény minősége kompenzálja ezeket a hátrányokat. Az AWI hegesztés ideális választás rozsdamentes acél, alumínium és titán anyagok hegesztésére, ahol a pontosság és a tiszta varratok elengedhetetlenek.

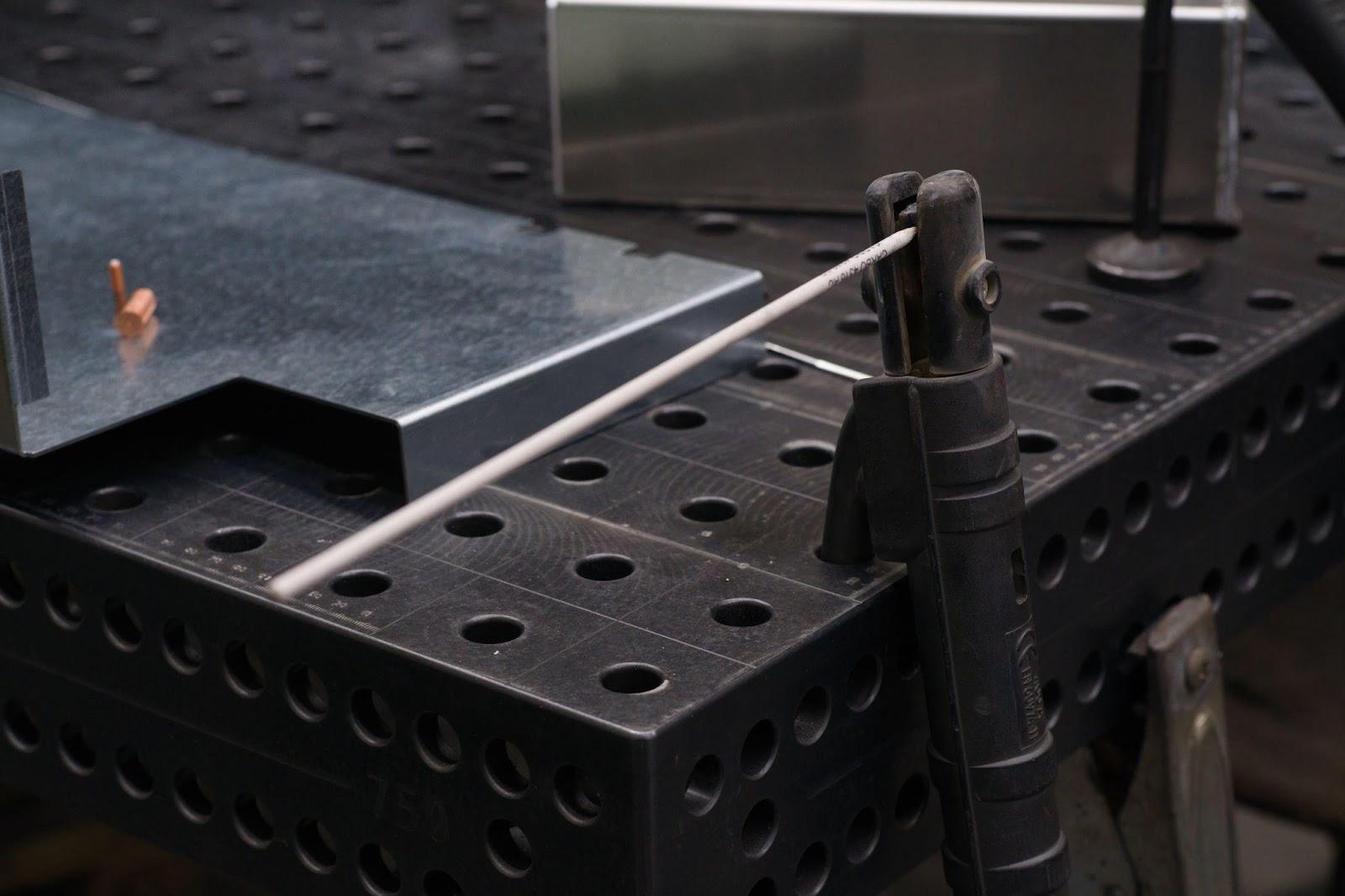

Alt text: Az AWI hegesztés ideális választás rozsdamentes acél, alumínium és titán anyagok hegesztésére, ahol a pontosság és a tiszta varratok elengedhetetlenek.

Fogyóelektródás ívhegesztés (MIG/MAG): a termelékenység mestere

A MIG/MAG hegesztés legnagyobb erőssége a gyorsaság és a magas termelékenység, amely költséghatékony megoldást biztosít nagy volumenű munkáknál. Ez az eljárás jól alkalmazható mind vékony, mind vastag anyagokon, és jó minőségű varratokat biztosít. Ennél az eljárásnál a villamos ív egy folymatosan adagolt huzal hozaganyag elektróda és a munkadarab között ég, védőgáz közegben. A MIG (Metal Inert Gas) és MAG (Metal Active Gas) közötti fő különbség a használt védőgáz típusában rejlik, amely jelentősen befolyásolja az ív stabilitását és a hegesztési profilt. A MIG eljárás aragon vagy argon-hélium keverékekkel alkalmazható alumínium, réz és CrNi-acéloknál, míg a MAG (Metal Active Gas) CO₂ vagy Ar+CO₂ (82/18%) keverékkel optimális alacsonyszén-acélokhoz.

A korszerű MIG/MAG berendezések impulzus technológia alkalmazására is képesek, amely szabályozza a gyökformát, csökkenti a fröcskölést, és gyorsítja a folyamatot vastagabb anyagoknál. Ez az impulzus mód nem összetévesztendő az AWI-nál alkalmazott impulzus technológiával. Ekkor a berendezés a huzalcseppek leolvadását szabályozza. Az AWI eljáráshoz hasonló technológiát fogyóelektródás eljárás esetében duplaimpulzusos technológiának nevezzük, ugyanis az előző csepleolvadást befolyásoló impulzusok mellett egy lényegesen kisebb frekvenciával működő további impulzust is alkalmazunk. Csak úgy, mit az AWI esetében ennek a második impulzusnak az alacsonyabb hőbevitel elérése a célja.

Bár a MIG/MAG hegesztés költségesebb lehet speciális anyagok esetében, és szeles időben nem használható biztonságosan (a védőgáz elfújása miatt), ipari környezetben, autóiparban és gépgyártásban rendkívül elterjedt technológia.

Alt text: A MIG/MAG hegesztés költségesebb lehet más hegesztési megoldásoknál, de ipari környezetben, autóiparban és gépgyártásban rendkívül elterjedt technológia.

BKI (bevont elektródás) hegesztés: az egyszerűség és rugalmasság etalonja

A bevont elektródás hegesztés egyszerűsége és kedvező költsége miatt széles körben alkalmazott eljárás. Kis beruházási és fenntartási költséggel jár, nehezen hozzáférhető helyeken is használható, és kevésbé érzékeny a munkadarab tisztaságára. Ebben az esetben az ív a bevonatos elektróda fém magja és a munkadarab között ég. Gyakorlatilag minden anyag hegesztéséhez létezik megfelelő elektróda.

A bevont elektródák rutilos, bázikus vagy cellulóz bevonata tartalmazhat ötvözőket, valamint CaCO₃ gázképzőket, amelyek megvédik a felhevült fémet a nem kívánt reakcióktól és védő salakréteget alakítanak ki a varrat tetején. Érdekesség, hogy a bevonat ötvözőtartalmának köszönhetően egy adott elektróda maghuzaljánál nagyobb mennyiségű varratfém hozható létre, így lehetővé téve, hogy egyes elektródáknak a kihozatala meghaladja a 100%-ot.

Hátrányai közé tartozik, hogy nagy gyakorlatot igényel, különösen bázikus pálca esetén hajlamos letapadásra ívgyújtáskor. A vékony lemezek hegesztése nehéz, és az elektróda végek miatt sok hulladék képződik. Az alacsony leolvadási teljesítmény miatt lassabb lehet, mint más technológiák. Kiválóan alkalmas szerkezeti acélok, erősen ötvözött acélok hegesztésére, javítási és karbantartási munkákra, valamint terepi alkalmazásokra.

Alt text: a bevont elektródás (BKI) hegesztés kiválóan alkalmas szerkezeti acélok, erősen ötvözött acélok hegesztésére, javítási és karbantartási munkákra, valamint terepi alkalmazásokra.

Ponthegesztés: az átlapolt kötések hőse

Ponthegesztéskor két elektróda nagy nyomóerővel összeszorítja az átlapolt munkadarabokat és nagy áramot folyat keresztül rajtuk. A két munkadarab találkozási felületén a legnagyobb az ellenállás, így itt melegszik fel a darab a legjobban és kialakul egy lencse alakú varrat. A varrat kialakulásához kis mértékben zömülnie kell a két alapanyagnak, ezért hozaganyag híján legalább az egyik oldalon kis benyomódás keletkezik az elektróda helyén. A ponthegesztés kiemelkedő előnye a munkadarabok kis mértékű deformációja és a magas termelékenység. Ez az eljárás könnyen automatizálható, alacsony energiaigényű, gyors és nem igényel külön hozaganyagot. Leggyakrabban az autóiparban alkalmazzák, főként vékony lemezek hegesztésére. Az eljárás érdekessége, hogy vegyeskötések is készíthetők vele.

A ponthegesztés korlátja, hogy csak átlapolt kötésekhez alkalmazható, és nagy áramerősséget igényel. Tökéletes választás sorozatgyártáshoz, az elektrotechnikai iparban és a háztartási gépek gyártásához. A tömeggyártási folyamatokban különösen hatékony, mivel rendkívül gyors.

Alt text: A ponthegesztés különösen hatékony, mivel rendkívül gyors, így tökéletes választás sorozatgyártáshoz, az elektrotechnikai iparban és a háztartási gépek gyártásához

Csúcsgyújtásos csaphegesztés: a menetes elemek specialistája

A csaphegesztés egy széles körben alkalmazott eljárás, amely során lemezek felületére csapok, távtartok hegeszthetők fel gyorsan. A csúcsgyújtásos csaphegesztés során a hegesztőcsap csúcsa hozzáér a munkadarab felületéhez, majd egy kondenzátor extrém rövid idő alatt nagy energiájú áramot ad le a csap csúcsán keresztül. Ez a hirtelen energia kis olvadékot képez a csap és a lemez között, amelybe a csap belemerül. A csap egy pisztoly kialakítású elektródatartóba kerül és rugós előfeszítéssel szorítják a lemeznek. A csúcs megolvadásakor a rugó nyomóereje „összecsapja” a megolvadt felületeket. Az eljárás gyors és hatékony, többféle típusú anyag összekötésére alkalmas, és különböző változatai léteznek specifikus alkalmazásokhoz. Jellemzően a lemez csappal ellentétes oldala sértetlen marad.

Bár speciális berendezést igényel , kiválóan használható a lemeziparban, járműiparban.

Alt text: A csúcsgyújtásos csaphegesztés során lemezek felületére csapok, távtartok hegeszthetők fel gyorsan. Kiválóan használható a lemeziparban, járműiparban

A minőségbiztosítás jelentősége a hegesztésben

A hegesztés minősége nem csupán esztétikai kérdés, mert a stabil és hibátlan hegesztési varratok elengedhetetlenek a biztonságos termékek gyártásához. A minőségbiztosítást szabványok és előírások szabályozzák, például az acél-, az erőmű- és a csővezeték-építésben, míg más ágazatokban a felelősség a gyártóra hárul.

A hegesztési adatok dokumentálása jelentősen növeli a megbízhatóságot és nyomonkövethetőséget, amely különösen fontos nagy volumenű vagy biztonsági szempontból kritikus alkalmazásoknál. A roncsolásmentes vizsgálati módszerek (NDT) alkalmazása – mint például a vizuális vagy a folyadékbehatolásos vizsgálat – biztosítja a hegesztett kötések minőségét.

Összefoglalva kijelenthetjük, hogy a megfelelő hegesztési technológia kiválasztása kulcsfontosságú tényező a minőségi és tartós kötések létrehozásához. Az optimális hegesztési eljárás kiválasztásánál figyelembe kell venni az anyagtípust, a vastagságot, a kötés típusát és az alkalmazási körülményeket.

Szakértő csapatunk a legmodernebb eljárásokat alkalmazza, hogy ügyfeleink igényeinek tökéletesen megfelelő megoldásokat nyújtsuk. A minőségbiztosítási folyamatok, a szakképzett hegesztők és a korszerű vizsgálati módszerek együttesen garantálják a legmagasabb minőséget. Az EN 15085-2 CL1 D, P; illetve DIN EN ISO 3834-2 tanúsításoknak való megfelelés, a dokumentáció és az ellenőrzések biztosítják, hogy a hegesztett szerkezetek megfeleljenek az ipari szabványoknak és az ügyfelek elvárásainak.